Manutenção Hidráulica Industrial: Práticas e Benefícios Essenciais

Por: Fabrício - 19 de Junho de 2025

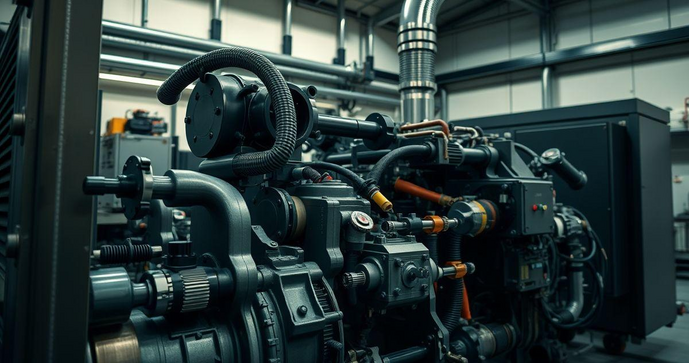

Importância da Manutenção Hidráulica na Indústria

A manutenção hidráulica é crucial para o funcionamento eficiente de sistemas industriais. Com a utilização de fluidos para transmitir força, os sistemas hidráulicos são amplamente utilizados em máquinas pesadas e automação industrial.

Uma gestão eficaz da manutenção hidráulica ajuda a prevenir falhas inesperadas, que podem resultar em longos períodos de inatividade e impactos financeiros significativos. A manutenção preventiva garante que os componentes operem de maneira suave, evitando desgastes e possíveis quebras.

Além disso, uma manutenção adequada aprimora a segurança operacional. Válvulas defeituosas ou mangueiras danificadas podem causar acidentes graves, colocando em risco a informação dos trabalhadores e a integridade do ambiente de trabalho.

A manutenção hidráulica também contribui para a eficiência energética, pois sistemas bem mantidos consomem menos energia. Quando as peças operam corretamente, o consumo de fluido e energia é otimizado, resultando em uma operação mais sustentável.

Por fim, a manutenção hidráulica adequada pode prolongar a vida útil dos equipamentos. Através de revisões regulares e ajustes, é possível evitar a necessidade de substituições dispendiosas e garantir que os sistemas funcionem em suas capacidades ideais por mais tempo.

Componentes do Sistema Hidráulico e Suas Funcionalidades

Os sistemas hidráulicos são compostos por vários componentes, cada um com funções específicas que contribuem para o funcionamento eficaz do sistema como um todo. Compreender esses componentes é fundamental para realizar uma manutenção eficaz.

Um dos principais componentes é a bomba hidráulica, responsável por mover o fluido hidráulico através do sistema. As bombas podem ser do tipo engrenagem, palheta ou êmbolo, e sua eficiência é crucial para garantir uma pressão adequada.

Outro elemento essencial é o atuador, que transforma a energia do fluido em movimento mecânico. Existem dois tipos principais: cilindros hidráulicos, que produzem movimento linear, e motores hidráulicos, que geram movimento rotativo, ambos utilizados em diversas aplicações industriais.

As válvulas hidráulicas são responsáveis pelo controle do fluxo e da pressão do fluido. Elas podem ser manuais ou automáticas, permitindo a direção do fluido para diferentes partes do sistema, crucial para a operação coordenada das máquinas.

As mangueiras e tubos transportam o fluido hidráulico entre os componentes do sistema. É fundamental que esses elementos sejam resistentes e adequados às condições de operação, evitando vazamentos que poderiam comprometer a eficiência do sistema.

Por último, os reservatórios armazenam o fluido hidráulico. Eles garantem um suprimento adequado de fluido para o sistema e auxiliam na dissipação de calor. A manutenção regular dos reservatórios é vital para evitar contaminações que podem afetar negativamente a operação.

Técnicas de Manutenção Preventiva e Corretiva

As técnicas de manutenção são divididas em preventiva e corretiva, sendo ambas fundamentais para garantir o desempenho adequado dos sistemas hidráulicos. A manutenção preventiva envolve ações programadas para evitar falhas antes que elas ocorram.

A manutenção preventiva inclui a realização de inspeções regulares, onde se verifica o estado do fluido hidráulico, o desgaste das mangueiras e a integridade das válvulas. Esse tipo de manutenção pode ser planejada com base em horários ou em ciclos de operação, dependendo do uso do equipamento.

Além das inspeções, a troca de fluidos é uma prática essencial na manutenção preventiva. Os fluidos hidráulicos se degradam com o tempo e o uso, o que pode comprometer a eficiência do sistema e causar danos aos componentes. Portanto, é importante substituir o fluido de acordo com as recomendações do fabricante.

Por outro lado, a manutenção corretiva é realizada após a identificação de uma falha ou problema no sistema. Essa técnica envolve diagnósticos detalhados para identificar a causa da falha e a substituição ou reparo de componentes danificados.

Para uma manutenção corretiva eficaz, é essencial contar com uma equipe especializada que compreenda o funcionamento do sistema hidráulico. Ao diagnóstico rápido e preciso, evita-se o prolongamento da inatividade e a ocorrência de danos adicionais.

Ambas as técnicas devem ser documentadas para monitorar o histórico de manutenção e assegurar que os padrões de segurança estejam sendo cumpridos. A programação adequada de ambas as manutenções é estratégica para a operação contínua e eficiente dos sistemas hidráulicos.

Diagnóstico e Identificação de Problemas Hidráulicos

O diagnóstico eficiente de problemas hidráulicos é crucial para a manutenção e operação adequada de sistemas hidráulicos. Problemas podem surgir de diversas fontes, e a capacidade de identificar rapidamente a raiz do problema pode evitar paradas prolongadas e custos elevados.

Um dos primeiros passos no diagnóstico é observar sinais visíveis de falha, como vazamentos de fluido, barulhos anormais, ou pressão inadequada no sistema. Essas evidências podem fornecer pistas iniciais sobre a natureza do problema.

Outra técnica importante é realizar medições de pressão em diferentes pontos do sistema. A pressão deve ser monitorada em vez de apenas seguir as leituras do medidor, pois problemas como obstruções nas mangueiras ou válvulas podem não ser evidentes sem essas medições.

Ao identificar vazamentos, é necessário avaliar todas as conexões, selos e mangueiras. O uso de corantes visíveis no fluido também pode ser uma técnica útil para localizar pontos de fuga de forma mais eficaz.

Além disso, é fundamental verificar os filtros do sistema hidráulico. Filtros sujos podem causar redução do fluxo e aumentar a pressão interna, levando a falhas nos componentes. A limpeza ou troca dos filtros deve fazer parte do procedimento de diagnóstico rotineiro.

Finalmente, é aconselhável empregar tecnologia de monitoramento em tempo real, como sensores e software de gestão que alerta imediatamente para anomalias de funcionamento, melhorando ainda mais a eficiência na identificação e resolução de problemas hidráulicos.

Impacto da Manutenção na Eficiência Operacional

A manutenção adequada de sistemas hidráulicos tem um impacto direto na eficiência operacional das indústrias. Quando realizados de forma regular e eficaz, os procedimentos de manutenção asseguram que os equipamentos operem em sua capacidade máxima.

Um sistema hidráulico bem mantido resulta em menos falhas e interrupções inesperadas. Isso se traduz em menos tempo de inatividade, permitindo que o maquinário opere continuamente. A continuidade das operações é essencial para atender à demanda e manter a produtividade.

Além disso, a manutenção regular contribui para a economia de energia. Sistemas que funcionam de maneira suave e livre de problemas consomem menos energia, o que resulta em redução de custos operacionais. Isso é particularmente relevante em ambientes industriais, onde o consumo de energia pode ser significativo.

A eficiência operacional também é afetada pela segurança do ambiente de trabalho. Sistemas hidráulicos que não são mantidos adequadamente podem resultar em situações perigosas, aumentando o risco de acidentes. Com uma manutenção preventiva, os problemas são identificados antes que se tornem críticos, protegendo os trabalhadores.

Outro aspecto importante é a durabilidade dos equipamentos. A manutenção regular aumenta a vida útil dos componentes, evitando a necessidade de substituições frequentes, o que pode ser dispendioso. Portanto, investir em manutenção é investir na longevidade dos equipamentos.

Em resumo, a manutenção desempenha um papel vital na maximização da eficiência operacional. Fazendo com que os sistemas hidráulicos funcionem de maneira confiável e eficiente, a manutenção não apenas ajuda a manter a produtividade, mas também assegura um ambiente de trabalho seguro e rentável.

Normas e Regulamentações para Manutenção Hidráulica

As normas e regulamentações para a manutenção hidráulica são fundamentais para garantir a segurança, eficiência e conformidade dos processos industriais.

Essas diretrizes são estabelecidas por organizações nacionais e internacionais que visam padronizar práticas e assegurar a qualidade nos serviços prestados.

Uma das principais referências no Brasil é a Norma Regulamentadora NR 13, que se aplica a caldeiras, vasos de pressão e tubulações.

Ela estabelece requisitos específicos para a manutenção e operação de sistemas pressurizados, visando a segurança dos trabalhadores e a integridade dos equipamentos.

Além disso, a norma ISO 9001 também é relevante, pois foca na gestão da qualidade.

A implementação de um sistema de gestão da qualidade assegura que a manutenção hidráulica siga processos bem definidos e que as melhores práticas sejam conhecidas e aplicadas.

Outras regulamentações, como a NR 10, abordam a segurança em instalações e serviços em eletricidade, que podem estar interligados aos sistemas hidráulicos, especialmente quando envolvem componentes elétricos que controlam as operações hidráulicas.

As empresas devem garantir que suas práticas de manutenção estejam em conformidade com essas normas, realizando treinamentos regulares com suas equipes e implementando políticas que promovam a segurança e a eficácia operacional.

Por fim, manter-se atualizado quanto às mudanças nas normas e regulamentações é essencial.

A adesão a essas diretrizes não apenas protege os trabalhadores, mas também contribui para a sustentabilidade e a responsabilidade social das empresas, aumentando a confiança dos clientes e do mercado.

A manutenção hidráulica é um aspecto essencial para o funcionamento eficiente e seguro dos sistemas industriais. As práticas de manutenção preventiva e corretiva, aliadas a um diagnóstico preciso, ajudam a evitar falhas e aumentam a eficiência operacional.

Compreender os componentes do sistema hidráulico e aplicar as técnicas adequadas de manutenção não só garante a longevidade dos equipamentos, mas também tem um impacto significativo na segurança e na rentabilidade da operação.

As normas e regulamentações existentes oferecem um guia importante para a implementação de práticas de manutenção que atendem aos padrões de segurança e qualidade. A conformidade com essas diretrizes é vital para a proteção dos trabalhadores e a integridade das operações industriais.

Portanto, investir em manutenção hidráulica de qualidade é estratégico e necessário. Com uma abordagem adequada, as empresas podem otimizar seus processos, reduzir custos e contribuir para um ambiente de trabalho seguro.